今天周五又来到了湖南慧盟重工的【慧讲堂】,今天有请吴总为大家讲解“液压系统之常用控制元件介绍”小板凳准备好,开始认真听讲了!

众所周知:液压系统是由动力元件(油泵)、执行元件(油缸或马达)、控制元件(各种阀类)、辅助元件(胶管、接头、密封件等)和工作介质等五部分组成。

前几期已就动力元件油泵进行了重点介绍,下面就液压系统之控制元件进行介绍:

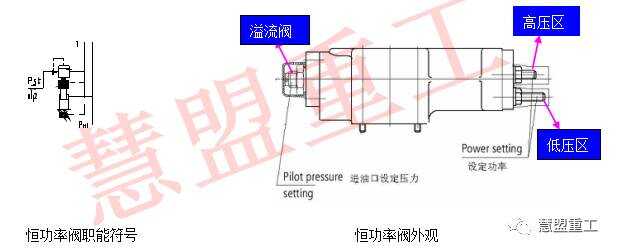

1、闭式恒功率阀:该恒功率阀由一个直动式溢流阀和一个阶梯阀芯组成,仅用于闭式回路,当回路工作压力HD(系统反馈压力) 超过设定压力时,阶梯柱塞移动,减小直动式溢流阀进口压力 Pst(控制压力),降低排量,进而保持功率的恒定。

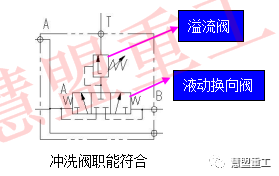

仅用于闭式液压回路,用于实现闭式回路油液的热交换。它是由一个三位三通液动换向阀和一个背 压阀(溢流阀)串联组成。补油泵对主泵送油路进行补油,多余油液经下图中 A 或 B 工作油口进入冲洗阀实现油液的换热。冲洗阀的设定压力为 3.0 Mpa,一般在自动泵送时进行调定,且与补油泵压力存在一定的压差。

使其出口压力低于进口压力,并使出口压力可以调节,减压阀用于降低或调节系统某一支路的压力,以满足某些执行元件的需要。

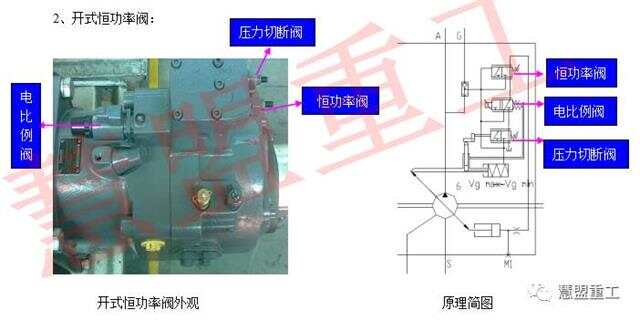

电磁比例减压阀,仅用于闭式液压回路,其出口压力接主油泵远程控制口,控制油泵排量。出口压力受比例电流及恒功率阀的控制。遥控器或电控柜面板上油泵排量旋钮由小变大范围内调节时,主油泵排量在 0~Vmax 范围内变化。

当系统的压力达到其调定值时,开始溢流,将系统的压力基本稳定在某一调定的数值上,实现 稳压、调压、限压。

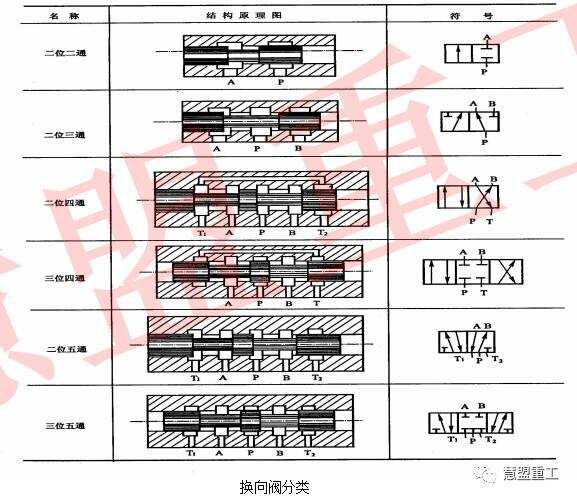

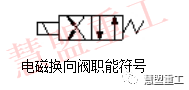

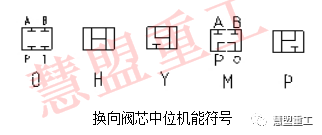

换向阀是一种利用阀芯和阀体间的相对运动来切换油路中液流的方向的液压元件。

上图所示位置为液压缸两腔不通压力油,处于停机状态。若换向阀的阀芯 1 左移,阀体 2 上的油口 P 和 A 相通,B 和 O 连通,压力油经油口 P、A 进入液压缸左腔,活塞右移,右腔油液经 油口 B、O 回油箱;反之,阀芯右移时油口 P 和 B 连通、A 和 T 连通,活塞便左移。(P 表示进 油口,O 或 T 表示通油箱的回油口,A 和 B 表示连接其他两个工作油路的油口,另外 X 表示 控制油口,L 或 Y 表示泄油口。

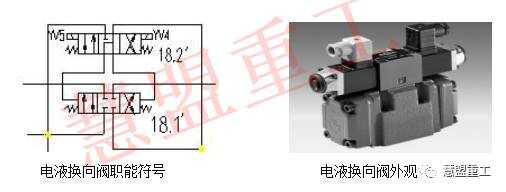

②按滑阀式换向阀阀芯移动的驱动力的形式分类,目前主要有手动、电动、液动、电液几种方式。

3. 液动换向阀是利用液压系统中控制油路的压力油来推动阀芯移动实现油路换向。

4. 电液换向阀由电磁换向阀和液动换向阀组成,电磁换向阀为先导阀,用于控制液动换向阀换向,液动换向阀控制主油路换向。

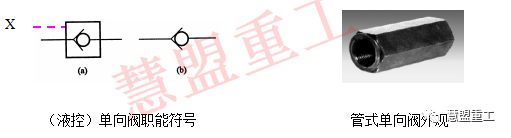

液控单向阀是使液流在先导压油X的作用下使原为反向截止的一侧有控制的单向流动。

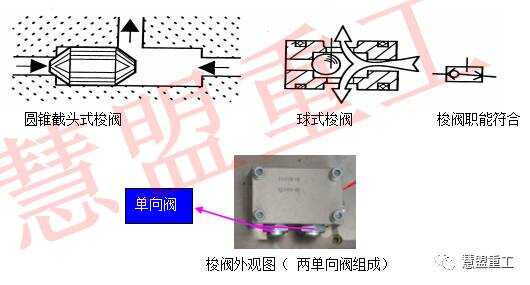

有一种三通式液控单向阀,称为梭阀或选择阀。根据阀芯工作时的形态像只梭子而得名,它可以自动进行油路压力的选择。梭阀的结构如图所示,它有二个压力油入口和一个出口。当右边进口压力大于左边进口压力时,阀芯被两者的压力差推向左边,关闭左端压力油口,从而右端压力油通向出口;反之,左端压力油通向出口。即谁的压力高就取谁的压油!

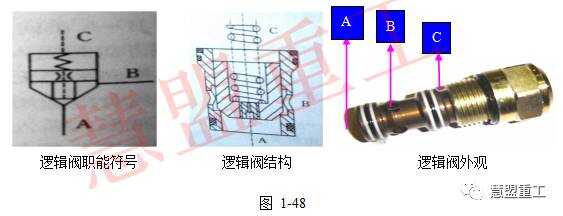

逻辑阀是由阀芯、阀套、弹簧,以及相应的密封圈组成的。它具有 A、B、 C 三个腔。阀芯在阀套中滑动,其配合间隙很小以减少 B 腔与 C 腔之间的泄漏。阀芯头部的锥面紧贴在阀套孔内 的阀座上,形成可靠的线密封,保证 A 腔与 B 腔间没有泄漏。阀套上的三处密封圈防止了 A、 B、C 三腔之间和沿阀套外缘的泄漏。

依靠改变阀口通流面积的大小或通流通道的长短来改变液阻,控制通过阀的流量,达到调节执行元件运动速度的目的。

用于蓄能器卸荷,当泵送完毕和停机维修时,必须反时针扳动截止阀手柄,使蓄能器的压力油卸荷(分配阀压力表显示值应为零)。

②PLS阀中增加了压力补偿阀(即二通流量阀),在负载压力不同时也可完成组合动作。

当F1、F2停止供油时,油缸在单向阀复位弹簧力及油液压力(重力作用)的作用下截至回油,锁闭油缸,起到保压,防止油缸滑落的作用(锁止)。

其作用是:根据液压系统压力的变化,通过压力继电器内的微动开关,自动接通或断开电气线路,实现执行元件的顺序控制或安全保护。

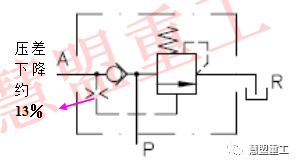

卸荷阀在压力达到某一设定值时,能使泵的压油切换到无压循环状态。这时,由一单向阀将阀的出口即执行元件一侧与循环卸荷油路断开,执行元件始终处于有压状态。如果执行元件一侧压力从设定值下降了约13%时(误差±2%),该阀会重新中断卸荷,泵将再次向负载供油。

简体中文

简体中文